Met wetgeving kun je repareren proberen te bevorderen. Maar schroeven die zo diep zitten dat je er bijna niet bij kunt, zijn een ramp voor repareerbaarheid. Bas Flipsen ontwikkelt handvatten voor ontwerpers en ingenieurs om circulair productontwerp te stimuleren. Waar dat in zit vertelt hij in de nieuwe white paper Reparatie in de Circulaire Economie. Door Merel Engelsman

In een Repair Café ervaar je hoe slecht productontwerp repareren bemoeilijkt’

Elke keer dat Bas Flipsen meedoet aan het Repair Café in zijn woonplaats stuit hij op schroeven die moeilijk toegankelijk zijn omdat ze diep in een product verborgen zitten. ‘Ik raad iedereen aan die met circulariteit bezig is, zowel studenten als professionals, om aan repair cafés mee te doen’, zegt hij. ‘Want daar ervaar je hoe slecht productontwerp repareren bemoeilijkt.’ Het is een van de redenen waarom hij veel van zijn onderzoekstijd besteedt aan het begrijpen van demontage en het ontwikkelen van methoden die van pas komen bij product(her)ontwerp.

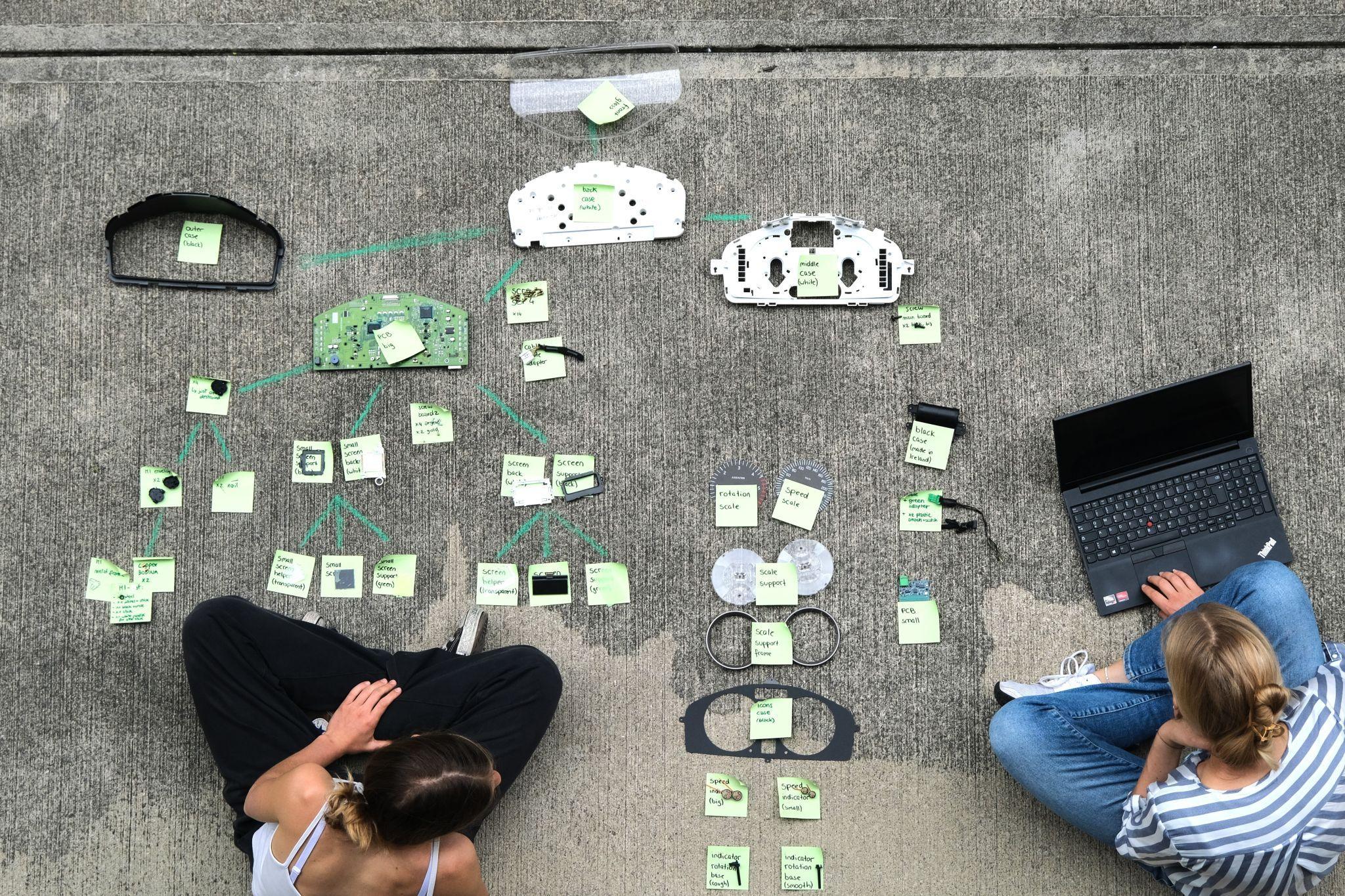

Schematische weergave voor demontage

‘Eenvoudige demontage is een essentieel ingrediënt voor elke circulaire strategie’, zegt Flipsen. Disassembly Maps geven een schematische weergave van de afzonderlijke onderdelen in een product. Ze geven ontwerpers inzicht in de ontwerpaspecten die de reparatie bemoeilijken.’ Ze tonen de volgorde van demontage om bij een bepaald onderdeel te komen, maar ook de benodigde tijd en gereedschappen, en of je de bevestigingsmiddelen zoals schroeven en bouten bij het monteren kunt hergebruiken of moet vervangen.

Je wilt niet een paar uur besteden aan het vervangen van een zekering van tien cent’

Een disassembly map kan ook helpen bij het aanpassen van een bestaand product. Om de repareerbaarheid te vergroten is het bijvoorbeeld handig als de onderdelen die het vaakst falen ook het makkelijkst toegankelijk zijn. Deze ontwerpstrategie heet surfacing. ‘Je brengt het onderdeel in feite dichter bij het oppervlak, waarmee je het aantal stappen om het te bereiken terugbrengt’, zegt Flipsen. ‘Je wilt bijvoorbeeld niet een paar uur besteden aan het vervangen van een zekering van tien cent.’ Naast surfacing geeft de disassembly map ook aan waar het nuttig is om verschillende niet-essentiële componenten tot een enkele, gemakkelijk te verwijderen module samen te voegen (clumping). Of om tijd te besparen door het aantal bevestigingsmiddelen van een bepaald onderdeel te verminderen (trimming).

Hotspot Mapping: inzicht in repareerbaarheid

Natuurlijk kunnen niet alle onderdelen even makkelijk toegankelijk zijn. Daarom is het nodig om te bepalen welke onderdelen belangrijk zijn en welke niet bij reparatie of andere circulaire strategie. Hier komt Hotspot Mapping van pas, een manier om hier inzicht in te krijgen met het oog op (her)ontwerp. ‘Traditionele beoordelingsmethoden voor repareerbaarheid gaan vooral uit van storingspercentages en de functionaliteit van componenten’, zegt Flipsen. ‘Wij wilden daarnaast ook rekening houden met de bijkomende milieueffecten en de economische waarde van de verschillende onderdelen.’ De tijd en kracht die nodig zijn om een bepaald onderdeel te bereiken, maken ook deel uit van Hotspot Mapping. Een waardevol en nog functionerend onderdeel dat diep in een kapot product verborgen zit, staat immers het gebruik ervan voor revisie of als donoronderdeel in de weg.

Het startpunt voor zowel Disassembly Mapping als Hotspot Mapping is een bestaand product dat vervolgens volledig uit elkaar wordt gehaald. Gezamenlijk verschaffen ze ontwerpers inzicht in de onderdelen in de productarchitectuur die het makkelijks te demonteren moeten zijn, en bieden ze ondersteuning bij productherontwerp. ‘We geven masterclasses aan professionele ontwerpers en het is een keuzevak voor studenten in de masteropleiding.’

Geprinte reserveonderdelen

Het onderzoek van Flipsen gaat verder dan direct productontwerp. Zo doet hij onderzoek naar 3D-printen, een moderne technologie die op het eerste gezicht ideaal lijkt voor het fabriceren van reserveonderdelen die niet meer beschikbaar zijn. ‘Binnen het door de EU gefinancierde Sharepair-project hebben we gekeken naar de haalbaarheid hiervan in een repair café setting’, zegt hij. ‘Maar zonder het digitale 3D-model van het kapotte onderdeel bleek het een te omslachtige oplossing.’ Het was ook moeilijk om aan verschillende kwaliteitseisen te voldoen, zoals hittebestendigheid, voedselveiligheid en mechanische sterkte. ‘Je kunt het metalen tandwiel van een boor nu eenmaal niet vervangen met de kunststoffen die gebruikt worden voor 3D-printen.’

Maar hij heeft het nog niet opgegeven en kijkt momenteel hoe 3D-printen voor repareren voordelen kan bieden aan bedrijven. Er is immers wetgeving in de maak die voorschrijft hoe lang reserveonderdelen beschikbaar moeten zijn. ‘Langdurige opslag van reserveonderdelen is kostbaar en bovendien een verspilling van materialen als ze niet worden gebruikt’, zegt Flipsen. Maar hoe zit dat met het printen van metalen onderdelen? ‘Professionele metaal- en poederbedprinters kunnen aan de kwaliteitseisen voldoen. Daarnaast vergt directe levering alleen het mailen van het digitale 3D-model van het onderdeel. Zo hoef je als bedrijf veel minder reserveonderdelen op voorraad te houden.’

Een waardevol onderdeel diep in een kapot product is moeilijk te gebruiken als donoronderdeel’

Anders denken

Het ziet ernaar uit dat een toename in repareerwetgeving tot een verschuiving zal leiden in productontwerp, bedrijfsmodellen en de perceptie van consumenten. Dat is nu al zichtbaar, bijvoorbeeld in servicegerichte bedrijfsmodellen. ‘Je kunt nu hoogwaardige koptelefoons leasen’, zegt Flipsen. ‘Omdat het bedrijf eigenaar blijft van het product, heeft het een sterke prikkel om het in een goed werkende staat te houden.’ Dit komt tot uiting in het ontwerp, waarbij sommige koptelefoons modulaire onderdelen hebben zodat de consument eenvoudig thuis een reparatie kan uitvoeren. Het bedrijf hoeft alleen maar het vervangende onderdeel naar de klant te sturen. ‘Bedrijven die fietsen verhuren aan studenten sloegen ook snel aan het herontwerpen om het aantal mankementen terug te dringen en efficiënt onderhoud mogelijk te maken.’

Wat betreft duurzame consumptie voorziet Flipsen dat er ook een mooie toekomst is weggelegd voor Urban Resource Centres – een combinatie van een Fab Lab (een fabricagewerkplaats voor burgers), een tweedehandswinkel en een recyclingcentrum. ‘Je komt binnen met iets dat defect is en vertrekt nooit zonder een werkend product. Als het niet te repareren is, dan kun je voor weinig geld een tweedehands vervangend product kopen. Het defecte product dient dan als bron van reserveonderdelen of het zal worden gerecycled. Misschien dat zulke centra in de toekomst ook geavanceerde 3D-printers hebben om ter plekke reserveonderdelen te maken.’

Bas Flipsen is senior lecturer en onderzoeker aan de faculteit Industrieel Ontwerpen van de TU Delft. Hij is gespecialiseerd in (her)ontwerp van productarchitecturen met het oog op repareerbaarheid en revisie.

Dit is een artikel uit de white paper ‘Reparatie in de circulaire economie’, een gezamenlijke uitgave van het Leiden-Delft-Erasmus Centre for Sustainability en de faculteit Industrieel Ontwerpen, TU Delft. Deze is ook in het Engels vertaald.

Dit is een artikel uit de white paper ‘Reparatie in de circulaire economie’, een gezamenlijke uitgave van het Leiden-Delft-Erasmus Centre for Sustainability en de faculteit Industrieel Ontwerpen, TU Delft. Deze is ook in het Engels vertaald.